|

|

Experimental |

||||||||

|

|

|||||||||

|

1. 실험방법 1-1. 실험 장비

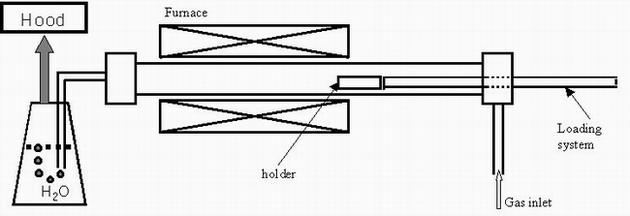

본 실험에서 사용한 열 화학기상증착 (Thermal-CVD) 장치는 그림9에 나타내었다. 기본 구조는 수평형 반응관과 발열부, 유량 조절 장치가 연결되어 있는 가스의 도입부와 반응 후 배출되는 배기부로 구성되어 있다. 수평형 반응관은 내경 45mm, 외경 51mm, 길이 800mm의 크기의 석영튜브를 사용하였고, 저항히터는 칸탈(kanthal) 열선을 사용하였다. 실험의 batch time을 줄이기 위해 시편 도입부에 장입 장치를 장착하였으며, 반응 중에 외부에서 다른 공기의 유입을 막고자 가스의 배기는 물을 통하여 이루어지도록 하였다.

1-2. 촉매입자형성

본 실험실에서는 열 응집화 현상을 이용하여 촉매 입자를 형성하였다. 먼저 고온 처리 중에 촉매금속과 실리콘 기판이 반응하여 실리사이드를 형성하는 것을 막기 위해 습식산화법을 이용하여 1㎛두께의 실리콘 산화막을 형성하였다. 스퍼터링 장비를 이용하여 Ni과 Co 박막을 3nm~12nm의 두께로 증착하였으며, 이를 급속 열처리를 통해 열 응집화(agglomeration) 시켰다. 그림2는 Ni박막을 각각 3nm, 6nm, 12nm 두께로 증착하여 800℃의 온도에서 15분간 열처리를 하였을 때의 모습으로, 두께가 증가할수록 입자의 크기는 증가하며, 밀도는 감소함을 알 수 있다.

1-3. 탄소나노튜브 합성 Ar가스로 퍼지하면서 작업 온도까지 승온 ->시편장착 -> 다양한 분위기 가스(H2, N2, Ar, NH3)를 이용하여 1시간 동안의 전처리 과정을 거쳐 분위기 환경 조성 -> 분위기가스와 함께 아세틸렌 가스 도입(이는 많은 양의 가스를 흘려 주어 초기에 나타나는 희석 효과를 줄이고, steady state에 빨리 도달하기 위함이다.) ->탄소나노튜브의 합성 -> Ar가스로 퍼징하면서 온도 하강

2. 분위기가스가 미치는 영향

촉매입자와 가스가 반응하는데 있어서, 촉매입자가 탄소층으로 둘러 쌓이면 가스와 반응을 하지 못하기 때문에 탄소나노튜브가 성장할 수 없게 된다. 이러한 현상을 ‘deactivation(불활성화)’ 라고 하는데, 아세틸렌의 분해가 심하게 발생하면 나타나게 된다. 아세틸렌의 분해 반응은 'C2H2 -> 2C + H2' 의 과정으로, 분해속도는 온도, 아세틸렌의 양, 분위기 가스내에서의 수소분율에 의해 결정된다. 이에 850℃의 온도, 질소분위기의 조건에서는 아세틸렌의 분해가 심하게 발생하여 그림11과 같이 대부분의 촉매입자가 deactivation 되어 탄소나노튜브가 성장하지 못하였다. 하지만, 분위기가스 내에 수소의 분율이 증가함에 따라 아세틸렌의 분해가 지연 되면서, 그림12와 같이 점차적으로 탄소나노튜브의 성장이 가능하였다. 이렇게 탄소나노튜브 합성에 있어 아세틸렌의 분해 속도가 결정적인 역할을 한다는 사실은 질소와 수소의 혼합가스 분위기에서 온도에 따른 합성거동을 살펴 봄으로써 확인 할 수 있다. 750℃의 온도에서는 850℃의 온도에서 탄소나노튜브의 성장이 어려운 수소 분율(0.35) 에서도 온도에 의해 분해가 지연되었기 때문에, 대부분의 입자가 탄소나노튜브 洹몃┝11怨 | |||||||||